在風力發(fā)電機組的各個組成部分中,風電增速器是故障率最高的環(huán)節(jié)之一,也是我國風電設(shè)計水平提升的主要瓶頸。增速器是風力發(fā)電機組的重要組成部分,是一個安裝在原動機與工作機之間獨立的閉式傳動裝置,用于增加轉(zhuǎn)速,相應減少轉(zhuǎn)矩。增速器往往承擔調(diào)速、改變運動形式、動力和運動的傳遞和分配等工作,具有承載能力高、使用壽命長、運轉(zhuǎn)平穩(wěn)、噪音低等特點。增速器的核心部件為增速齒輪箱,所以齒輪失效也成為了風電增速器發(fā)生故障的主要原因。因此,制造出高效可靠的齒輪產(chǎn)品成為了我國風電產(chǎn)業(yè)發(fā)展的關(guān)鍵。

作為風電齒輪箱制造的領(lǐng)軍者,太原重工股份有限公司齒輪傳動分公司(以下簡稱“太重齒輪”)是一家具有六十年生產(chǎn)大型重載齒輪箱及其他機械傳動裝置的專業(yè)制造企業(yè)。其銷售、研發(fā)、加工制造能力均位于國內(nèi)齒輪行業(yè)的領(lǐng)先地位,主要產(chǎn)品有多種減速機、風電增速器、動車地鐵齒輪箱、石油海上鉆井平臺升降系統(tǒng)及各種標準減速機等,廣泛應用于冶金、起重、礦山、建材、造船、航天航空、風電、鐵路、通用機械及國防科技等領(lǐng)域。

從八十年代初開始,太重齒輪不斷加強同國家知名企業(yè)的技術(shù)交流與合作,通過研發(fā)新產(chǎn)品和新技術(shù),形成了獨特的技術(shù)優(yōu)勢,擁有一支專業(yè)的齒輪箱設(shè)計及制造隊伍,能夠確保優(yōu)良的設(shè)計和最佳的產(chǎn)品質(zhì)量。

通過與德國RENK公司1.5MW和5MW風電齒輪箱的技術(shù)合作,太重具有了系列化設(shè)計和制造風電增速器的能力.主要產(chǎn)品為:雙饋和半直驅(qū)增速器,偏航變槳齒輪箱,主軸和其它傳動件,規(guī)格為:1.0MW、1.5MW、2.0MW、2.5MW、3.0MW、3.6MW、5.0MW。目前,太重正在研發(fā)6MW、7MW、8MW風電增速器。太重生產(chǎn)的風電增速器主要有一級行星+兩級平行軸、兩級行星+一級平行軸、內(nèi)齒圈驅(qū)動NW型行星傳動等幾種結(jié)構(gòu)。產(chǎn)品具有結(jié)構(gòu)先進、性能可靠、重量輕等特點。

發(fā)展機遇帶來加工水平的提升

較其他國內(nèi)大型制造廠來說,太重很早就步入了自主研發(fā)和創(chuàng)新的道路, 2007年,太重全面挺近風電制造領(lǐng)域,自主研發(fā)了1.5MW風電增速齒輪箱,填補了太重在風電領(lǐng)域的空白。

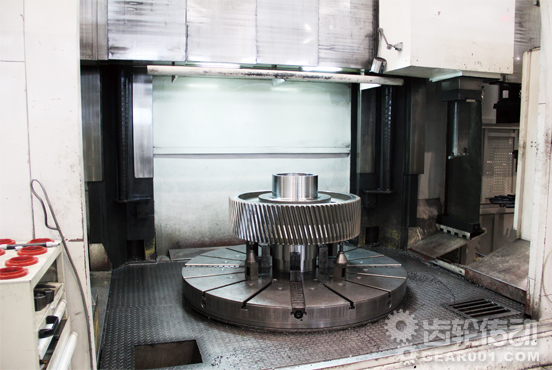

時值中國風電領(lǐng)域發(fā)展的白熱化階段,太重決心三年內(nèi)拔得中國風電增速齒輪箱制造的頭籌,并于2008年投資近3億元進行風電齒輪箱廠房的建設(shè)和設(shè)備的投入,2009年完成了具有世界先進水平,年產(chǎn)1500臺風電齒輪箱生產(chǎn)能力的現(xiàn)代化風電齒輪箱設(shè)計、制造基地。當時,太重齒輪設(shè)計了全封閉的恒溫車間并采購了各種先進的精密數(shù)控加工與檢測設(shè)備:如NILES磨齒機群、GLEASON滾齒機、插齒機、磨齒機,sump UTENSILI高速滾齒機、高速成型銑齒機、齒輪齒端倒角機等齒輪加工專用設(shè)備;車磨復合加工中心、龍門鏜銑加工中心、海克特加工中心、皮特勒立式車銑復合加工中心、φ180/φ260落地鏜床,數(shù)控立式組合磨床、頂尖孔研磨機等通用加工設(shè)備;克林貝格3米齒檢儀等精密檢測設(shè)備;以及AICHELIN箱式多功能爐熱處理生產(chǎn)線及各種熱處理專用檢測設(shè)備。

“但使用初期,就大型齒輪的制造而言,并非高端設(shè)備就能解決一切問題。”太原重工股份有限公司齒輪傳動分公司技術(shù)科副科長柴希先生回憶說:“集團的發(fā)展策略讓我們在風電領(lǐng)域的加工水平得到了突飛猛進的提升,高起點的定位讓我們有機會接觸到全球最先進的制造技術(shù)。但俗話說,‘好馬配好鞍’,高尖端的數(shù)控設(shè)備必須配備合適的刀具,才能更好地發(fā)揮其本身的優(yōu)勢,實現(xiàn)1+1>2的突破。”柴希先生認為高質(zhì)量的刀具與頂尖的設(shè)備具有同樣的重要性,“選擇性價比高的刀具,不僅可以提高生產(chǎn)效率,而且有助于企業(yè)目標成本的實現(xiàn)。”在這種需求下,2009年,太重齒輪結(jié)識了世界領(lǐng)先刀具品牌瓦爾特,在合作初期取得了較為明顯的加工改善以后,瓦爾特的產(chǎn)品迅速在太重齒輪的車間中得到了廣泛的應用,目前,瓦爾特的三面刃銑刀、粗精鏜刀、銑刀、各種車刀片產(chǎn)品均高效運轉(zhuǎn)在太重齒輪的生產(chǎn)車間中,尤其是瓦爾特的車刀產(chǎn)品,目前已經(jīng)壟斷了太重齒輪所有的半精車與精車工序,為其大型齒輪的高精、高效加工提供了強有力的保障。

復雜工況下仍能保持高精高效切削

目前,太重齒輪的產(chǎn)品規(guī)格多樣,其中以1.5MW級風電增速齒輪箱配套為主流產(chǎn)品。該類產(chǎn)品通常使用的齒輪直徑都為1米左右,加工工序為:粗車-調(diào)質(zhì)-半精車-滾齒-滲碳淬火-精車-磨齒。

在半精車工序中,太重齒輪采用的是瓦爾特CNMG 160612 WPP20和CNMA 160612 WPP20車刀片,加工效率比同類產(chǎn)品要高得多。據(jù)瓦爾特能源行業(yè)專家孫書明先生介紹,WPP20系列刀片是瓦爾特老虎(Tiger.tec)刀片系列,其應用主要針對各種鋼材料的車加工應用,同樣使用雙色復合涂層。該系列刀片針對鋼件加工進行了優(yōu)化和升級,使得車加工鋼件時的可靠性、穩(wěn)定性、高效性有了大幅的提高,即使在難加工條件下也能確保最好的加工效果。

柴工介紹說,使用該刀片主要是加工調(diào)質(zhì)零件,在加工零件與切削要素相同的情況下,根據(jù)現(xiàn)場統(tǒng)計,瓦爾特刀片擁有更長的切削距離;若切削距離相同,瓦爾特刀具可以在更快的切削速度、更大的進給量、更大的背吃刀量情況下完成切削加工。以前加工一件齒輪產(chǎn)品大概要用近兩天的時間,而使用瓦爾特刀具后,一天就可完成2~3件齒輪產(chǎn)品的加工,加工效率飛速增長。

太重齒輪風電增速齒輪箱年產(chǎn)量500臺,對加工效率有著極高的要求,同時,對質(zhì)量的要求也非常嚴格,加工零件的表面質(zhì)量較一般零件要高得多。比如內(nèi)齒圈端面和止口,粗糙度要求Ra3.2,這里選用的是瓦爾特車刀片CNMA160608 WAK10和CNMG160608 WAK10,可以很好的保證加工質(zhì)量。“此處應用的WAK10系列刀片同樣屬于瓦爾特老虎(Tiger.tec)刀片系列,是瓦爾特于2001年研制的第一款雙色涂層刀片,十分適用于鑄鐵和滲碳合金鋼的車、鏜、銑等加工。其加工效率和加工質(zhì)量十分穩(wěn)定,WAK的雙色涂層使刀具的耐磨性得到了很大提高,使刀具壽命得以大幅度的提升。在加工中可以通過辨別顏色變化來確定刀片的磨損程度,使刀片的利用率達到最高。”孫書明先生介紹說。

“我們的產(chǎn)品止口公差范圍特別小,但即使這樣,瓦爾特刀片仍能高品質(zhì)的完成加工任務。其良好的連續(xù)切削性能可以很好的避免刀具崩刃導致重新對刀帶來的加工誤差。”柴工解釋說,經(jīng)過半精車后的齒輪要經(jīng)過滾齒加工,然后淬火,再進行接下來的精車。當前太重齒輪生產(chǎn)的齒輪箱主要采用硬齒面技術(shù),經(jīng)滲碳淬火或氮化處理后的帶齒件,齒面硬度高達HRC60。另外在精加工過程中,齒端面由于加工需要,會有斷續(xù)切削的情況出現(xiàn)。

“比如加工材質(zhì)為17CrNiMo6的齒輪軸,滲碳淬火后處理,齒面硬度大約為HRC60,其余表面硬度大約為HRC40。加工工況比較復雜,而且是斷續(xù)切削,所以對刀片的抗沖擊性、耐用性要求特別高。之前采用了很多品牌的刀具,都出現(xiàn)了刀片加工中途崩刃的情況。”與瓦爾特合作后,太重齒輪選用了瓦爾特CNMG160612 WAK10進行外圓表面的連續(xù)切削,選用了CNM160612 WAK10進行端面的輕微斷續(xù)切削。

為了保證大齒輪的加工精度,往往需要刀具能夠一次走刀完成齒輪的車削任務,因此,精度與效率、以及刀具的使用壽命缺一不可,共同決定了大齒輪乃至風電增速齒輪箱和風機的品質(zhì)。在這一點上,瓦爾特給太重齒輪提供的是全方位的支持,為其致勝千里提供保障。

刀具選型 成敗關(guān)鍵

在中國機加工市場,從來就不缺少好的刀具產(chǎn)品,但面對各種各樣的加工環(huán)境,卻不是所有好的刀具產(chǎn)品都能派上用場。因此,刀具的選型尤為重要。如何根據(jù)用戶實際加工需求選擇刀具型號,并讓他們以更高品質(zhì)、更低加工成本完成加工任務,成為了給刀具廠商提出的又一挑戰(zhàn)。

“瓦爾特最初打動我們的還是其高技術(shù)含量的涂層和優(yōu)質(zhì)的刀具基材。”柴工表示,“但能夠讓我們達成廣泛深入合作的,應該歸功于瓦爾特對于刀具和加工應用的認知,從而為我們提供最合適的刀具產(chǎn)品。”柴工認為,加工過程中選擇合適的刀片型號,是除了產(chǎn)品本身之外最關(guān)鍵的問題。合適的刀具是要根據(jù)加工零件的材質(zhì)不同、所處的熱處理狀態(tài)不同,選擇而出的。另外,刀片形狀、刀具參數(shù)的合理選擇也非常關(guān)鍵,如刀具角度、刀片形狀以及切削要素,對零件表面的加工質(zhì)量至關(guān)重要。“正確的刀片選擇可以事半功倍,極大提高加工效率。”柴工如是說。

就瓦爾特WAK10系列刀片的選用來說,該款產(chǎn)品本來并不是用于加工鋼件材料的,而是用于加工鑄件的。但在對太重齒輪的加工實際進行分析后,瓦爾特的工作人員為他們推薦了這款產(chǎn)品,并進行了試加工,結(jié)果,效果比傳統(tǒng)加工鋼件的產(chǎn)品更好。這種選型其實是存在風險的,因為用加工鑄件的刀片來加工鋼件,被加工材料硬度更高、更難切削,極有可能引發(fā)刀具損壞、刀具壽命降低等等一系列問題。但瓦爾特的篤定堅定了太重齒輪的信心,事實證明,刀片的選用非常適合太重齒輪的加工實際,這也是為什么太重齒輪在所有車削加工工藝中都選用了瓦爾特刀具產(chǎn)品的主要原因。

面對競爭越來越激烈的風電市場,風機產(chǎn)品質(zhì)量要求和交貨期要求將會更加嚴格,誰能把好質(zhì)量關(guān),誰就將站在市場的制高點。目前,太重集團已經(jīng)躋身于風電增速齒輪箱制造的前列,除了自給自足外,產(chǎn)品的50%都用于出口。對于太重齒輪來說,未來還有更大的發(fā)展空間,如為了滿足節(jié)拍控制即將實行的半自動化生產(chǎn)等等,而這都需要更多來自于像瓦爾特這樣的優(yōu)秀基礎(chǔ)裝備制造商的支持。

圖2.瓦爾特的車刀產(chǎn)品,應用于太重齒輪所有的半精車與精車工序。

圖3.瓦爾特刀片良好的連續(xù)切削性能可以很好的避免刀具崩刃導致重新對刀帶來的加工誤差。

圖4.精度與效率、以及刀具的使用壽命缺一不可,共同決定了大齒輪乃至風電增速齒輪箱和風機的品質(zhì)。

圖5.目前,太重集團已經(jīng)躋身于風電增速齒輪箱制造的前列,除了自給自足外,產(chǎn)品的50%都用于外部供應商。