淬火介質(zhì)冷卻機(jī)制的再探討及其應(yīng)用

好富頓公司 陳春懷

摘要: 本文首先從傳熱學(xué)角度對(duì)淬火冷卻的過程進(jìn)行了描述,對(duì)普遍流行的淬火介質(zhì)三個(gè)階段進(jìn)行了分析和界定,指出膜沸騰,泡沸騰,對(duì)流傳熱是與界面熱交換聯(lián)系在一起的,是針對(duì)表面局部區(qū)域的。基于此對(duì)ivf的測試結(jié)果和實(shí)際應(yīng)用過程進(jìn)行了對(duì)比,指出實(shí)際物體表面各部分并不同時(shí)進(jìn)行傳熱階段轉(zhuǎn)換,ivf儀只是近似地代表表面的綜合換熱過程,根據(jù)它的測試結(jié)果來劃分換熱階段是不嚴(yán)謹(jǐn)?shù)摹S捎诓煌瑩Q熱階段的換熱效率不同,取得良好淬火效果的關(guān)鍵在于減少不同表面部位熱交換階段轉(zhuǎn)換的不同時(shí)性。

關(guān)鍵詞:淬火,淬火介質(zhì),冷卻機(jī)制,ivf儀

1, 三階段冷卻機(jī)制回顧

淬火冷卻是涉及膜沸騰、核態(tài)(泡)沸騰和傳導(dǎo)的復(fù)合傳熱過程。圖1是不銹鋼絲的池內(nèi)沸騰曲線[1],橫坐標(biāo)是不銹鋼絲與周圍介質(zhì)的溫差(過熱度),縱坐標(biāo)是熱流密度。在AB階段,過熱度較小,主要是對(duì)流傳熱,傳熱效率低;B點(diǎn)以后,隨著過熱度增加,工件表面開始出現(xiàn)核(泡)沸騰,氣泡通過形核、長大和躍離加熱元件表面對(duì)周圍介質(zhì)造成強(qiáng)烈擾動(dòng),使冷的介質(zhì)直接不斷地和熱表面接觸,傳熱迅速加快,在C點(diǎn)達(dá)到最大值。隨著過熱度進(jìn)一步增加,傳熱途徑可能有兩種,一是恒熱流加熱,傳熱沿CF進(jìn)行,過熱度大大增加。另一是通常的傳熱途徑即沿CD進(jìn)行,隨著過熱度增加,介質(zhì)不斷汽化,以致鋼絲表面的蒸汽相互連成一片,形成蒸汽膜。蒸汽膜的形成阻礙了熱表面和冷介質(zhì)之間的直接接觸,導(dǎo)致傳熱效率下降,此階段的蒸汽膜是動(dòng)態(tài)的、局部的和不穩(wěn)定的,隨著過熱度進(jìn)一步增加,汽化不斷增加,蒸汽膜越來越穩(wěn)定,面積也越來越大,傳熱效率不斷降低,最后達(dá)到D點(diǎn),或Leidenfrost 點(diǎn),形成了覆蓋整個(gè)熱工件表面穩(wěn)定的蒸汽膜,傳熱效率降到最低點(diǎn),越過D點(diǎn),過熱度增加,輻射傳熱增加,傳熱效率隨之增加。

一般認(rèn)為,工件淬火冷卻和上述過程相反[2]。開始冷卻時(shí),工件和介質(zhì)溫差很大,在ED段,形成穩(wěn)定的膜態(tài)沸騰,在DC段,蒸汽膜不穩(wěn)定,C點(diǎn)過熱度以下蒸汽膜已不復(fù)存在,C點(diǎn)的傳熱效率最高;DCB段是核態(tài)沸騰階段,汽泡在工件表面形成、長大和躍離時(shí),將淬火介質(zhì)從表面排開,汽泡躍離表面后液體又流回來,冷的淬火介質(zhì)不斷和工件表面接觸,并產(chǎn)生強(qiáng)烈擾動(dòng),所以換熱效率較高,冷卻能力較強(qiáng)。低于B點(diǎn),過熱度進(jìn)一步降低,不能繼續(xù)維持沸騰,進(jìn)入對(duì)流階段。需要注意具體應(yīng)用條件,不銹鋼絲在池中加熱的傳熱曲線,心部表面是同一的,長度上基本上是均勻的。也就是說,如果我們用之對(duì)實(shí)際物體淬火冷卻機(jī)制進(jìn)行描述時(shí),它的限制條件應(yīng)該是,1)限定在表面換熱;2)固定在其中一點(diǎn)(局部區(qū)域),簡言之,應(yīng)是表面一點(diǎn)(局部)換熱過程,它是膜沸騰,泡沸騰和對(duì)流。 筆者認(rèn)為用膜沸騰術(shù)語代替蒸汽膜,更能提示其本質(zhì),因?yàn)閷?duì)于和熱的工件表面接觸的介質(zhì)而言,其變化過程只是氣態(tài)(沸騰)和液態(tài)(對(duì)流),膜沸騰和泡沸騰表達(dá)只是其沸騰后形成的狀態(tài)不同,本質(zhì)上都是由于沸騰引起的。其實(shí),這里的限制條件也是很好容易理解的,因?yàn)橹挥斜砻娌艆⒓訐Q熱,心部并不與介質(zhì)接觸,談不上冷卻階段轉(zhuǎn)換,心部到表面的熱的傳遞只是一個(gè)物體中的傳導(dǎo)傳熱,是表面換熱的綜合反映;對(duì)于實(shí)際物體,外表面不同點(diǎn)的溫度不同,過熱度不同,所以,一般不會(huì)整個(gè)物體外表面同時(shí)進(jìn)行傳熱階段的轉(zhuǎn)換。下面對(duì)此進(jìn)一步進(jìn)行論述。

2, 實(shí)際物體的心部換熱效果是表面各點(diǎn)表面換熱的綜合反映

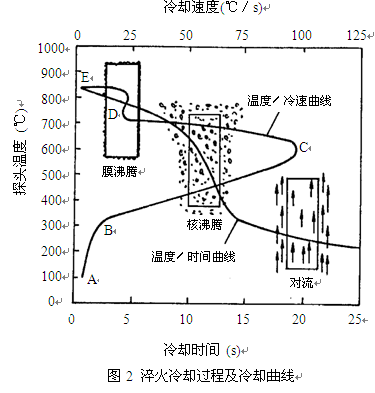

圖2 是用ivf儀測試的淬火介質(zhì)的冷卻曲線[3],并被廣泛用來例舉淬火介質(zhì)冷卻的三階段傳熱理論。即:在D點(diǎn)以前是蒸汽膜(膜沸騰)階段,D點(diǎn)到B點(diǎn)是沸騰(泡沸騰)階段,在B點(diǎn)以后,從B到A,是對(duì)流階段。

如果對(duì)照前面提到的“表面一點(diǎn)”的限定條件,嚴(yán)格講,用此來表征傳熱階段的轉(zhuǎn)換是不準(zhǔn)確的。 因?yàn)閕vf的實(shí)質(zhì)是將熱電偶焊接在12.5x60mm的Inconel600合金圓柱體的幾何中心,所測量的是幾何中心的溫度變化情況。 如上所述,物體的心部實(shí)際上是不參與換熱的,故談不上三個(gè)冷卻階段,它反應(yīng)的只是整個(gè)圓柱體表面換熱的綜合效果,而實(shí)際表面換熱時(shí),各點(diǎn)的換熱階段是不同的,因此,用ivf儀測得的曲線來描述換熱的三個(gè)不同階段是不準(zhǔn)確的,它只是表面換熱的近似和綜合反映。

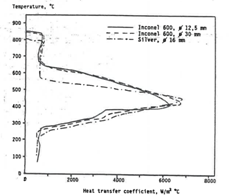

如果要使上圖有一定意義,就要假設(shè)ivf儀測量的心部近似代替表面的換熱情況,這顯然有一定誤差,而且隨著材料不同,探頭的尺寸大小不同,換熱情況相差較大。圖3是用銀探頭和Incol 600 的探頭的測試比較[4],探頭材料不同,其代表表面換熱轉(zhuǎn)換不同,銀探頭顯示的轉(zhuǎn)換溫度比Incol600 合金的更滯后(轉(zhuǎn)換溫度更低)。

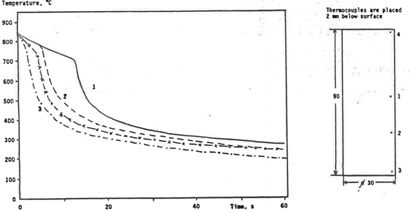

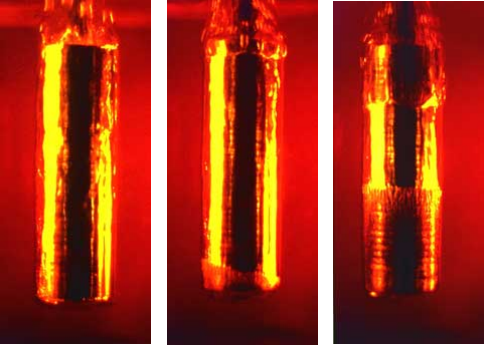

對(duì)于實(shí)際物體,其換熱過程因?yàn)楸砻娓魈帨囟蕊@著差異,進(jìn)入膜沸騰,泡沸騰和對(duì)流的先后有明顯差別。 圖4是在圓柱物體表面不同位置所測的冷卻速度[5],圖5是實(shí)際轉(zhuǎn)換過程。

從冷卻圖和淬入冷卻過程可以看出,剛淬入時(shí),表面是均勻的蒸汽膜層。下端部點(diǎn)3,由于溫度最低,所以很快從膜沸騰到泡沸騰,隨后上端部的點(diǎn)4的溫度下降,也進(jìn)入從膜沸騰到泡沸騰的過渡,隨著圓柱部的其它點(diǎn)的溫度不斷降低,逐次不斷從膜沸騰向泡沸騰轉(zhuǎn)換,在d階段,在下部實(shí)際上已經(jīng)進(jìn)入對(duì)流,而在中部偏上區(qū)域仍然是膜沸騰階段,同時(shí)存在著膜沸騰,泡沸騰和對(duì)流傳熱,嗣后,整個(gè)圓柱面逐步進(jìn)入對(duì)流階段。以上分析表明,實(shí)際淬火過程中,由于表面各點(diǎn)的溫度不同,其進(jìn)入膜沸騰,泡沸騰和對(duì)流傳熱的時(shí)間不同,很可能的情形是同時(shí)存在膜沸騰,泡沸騰和對(duì)流傳熱。心部的測量結(jié)果只能是一個(gè)綜合的傳熱效果,不宜用其來標(biāo)識(shí)冷卻的不同階段。

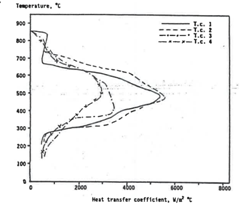

如果實(shí)際工件的形狀更加復(fù)雜,則表面不同處的換熱狀態(tài)差別更大,圖6是所示的常見的圓柱的不同部位的冷速狀態(tài)[6],左圖是冷卻速度,右圖是根據(jù)表面冷速計(jì)算的換熱系數(shù)。從圖可見不僅各點(diǎn)的冷速轉(zhuǎn)換差別很大,而且其冷卻速度也不同,反映在換熱系數(shù)上,也是同樣差別。

3, 減少表面不同部位的換熱的不同時(shí)性是獲得均勻淬火的關(guān)鍵

表面不同部位的溫度不同,從而從膜沸騰轉(zhuǎn)入泡沸騰的時(shí)間不同,溫度低的進(jìn)入得早,進(jìn)入泡沸騰后,由于傳熱加劇,又進(jìn)一步地加強(qiáng)了表面的不均勻性。這種不均勻性會(huì)最終產(chǎn)生熱應(yīng)力或組織應(yīng)力,是組織性能差距以及變形開裂的根本原因。所以,減少表面冷卻不均勻性是穩(wěn)定和提高淬火質(zhì)量和減少變形的有效手段。可用的方法有:

l 改善工件形狀,減少界面突然變化。

l 改善裝夾方式,使各面冷卻均勻。

l 適當(dāng)提高淬火介質(zhì)溫度,減少溫差。

l 改善介質(zhì)潤濕性能,改進(jìn)冷卻均勻性。

l 改善攪拌,改善整個(gè)工件的冷卻均勻性。

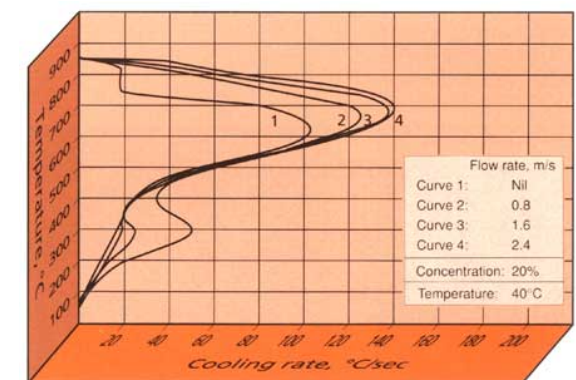

加強(qiáng)攪拌,能促進(jìn)工件在熱的工件表面的流動(dòng),一方面增強(qiáng)冷卻,另一方面降低了蒸汽膜的不穩(wěn)定性,促進(jìn)了從膜沸騰到泡沸騰的轉(zhuǎn)變,從而提高冷速的均勻性。圖7是在不同攪拌情況下,PEO聚合物淬火介質(zhì)的不同冷卻階段的轉(zhuǎn)換過程,可見攪拌降低蒸汽膜穩(wěn)定性,改進(jìn)了冷卻均勻性。 對(duì)于實(shí)際整個(gè)淬火槽,則還要考慮攪拌本身的均勻性。圖8是對(duì)淬火槽中不同區(qū)位介質(zhì)的流動(dòng)速度進(jìn)行實(shí)測[7],驗(yàn)證流動(dòng)均勻性和流動(dòng)強(qiáng)度[7]。圖9是進(jìn)而用流體計(jì)算機(jī)輔助設(shè)計(jì)對(duì)工件表面的介質(zhì)流動(dòng)速度進(jìn)行模擬[8],以對(duì)裝料方式和攪拌方式進(jìn)行改進(jìn),取得了良好的效果。

4, 小結(jié)

l 淬火冷卻階段的蒸汽膜階段稱為膜沸騰更能體現(xiàn)有物態(tài)變化介質(zhì)的沸騰換熱的本質(zhì)和特點(diǎn)。

l 有物態(tài)變化的淬火介質(zhì)的換熱過程可以分為膜沸騰,泡沸騰和對(duì)流傳熱。即所謂三段冷卻機(jī)制。

l 三段冷卻機(jī)制的限制條件是基于表面一點(diǎn)(局部)。

l 實(shí)際工件在冷卻過程中不同表面各點(diǎn)的換熱轉(zhuǎn)變并不同時(shí),不存在表面換熱階段的同時(shí)轉(zhuǎn)換。在心部測試的換熱只是不同表面的近似或綜合反映。

l 減少工件表面換熱轉(zhuǎn)換的不同時(shí)性是保證淬火質(zhì)量的關(guān)鍵,改進(jìn)攪拌促進(jìn)均勻換熱的有效手段之一。

參考文獻(xiàn)

1, 徐濟(jì)均.沸騰傳熱及氣液兩相流.北京:原子能出版社,1993:63-69.

2,J.Bodin, Measurement and Evaluation of the Queching Power of Quenching Media

for Hardening, Proceedings of the First International Conference on

Quenching & Control of Distortion Sept.1992

3, S.O. Segerberg . Controlling the quench process for more consisitent hardening. Heat

Treating, 1988.5

4, S. Segerberg and J.Bodin. Investigation of Quenching Conditions and Heat Transfer in the

Laboratory and in the Industry. IFHF 3rd International Seminar “Quenching and

Carburising” in Melbourne, Australia, 2-5, Sept 1991

5, C.E.Bates, G,E,Totten, R.L.Brenna. Quenching of Steel:71

6, J.Bodin and S.Segerberg. Further invistigations of quenching codintions and heat transfer

in hardening steel components.

7, Houghton 內(nèi)部資料, 2008

8, Houghton 內(nèi)部資料,2010

Abstract

This paper reviews the cooling mechanism of quenchants, and restricts it at a fixed area on the parts surface. Due to the temperature difference, the transfer from film boiling to nuclei boiling varies along different locations on the surface. The key for quality quenching is to reduce such difference, while agitation is one of most useful tool to this end.

Key Words: Quenching, Quechants, Cooling mechanism, ivf meter.

陳春懷 男 ,1963年6月生,博士,主要從事淬火介質(zhì)和金屬加工潤滑介質(zhì)的研究開發(fā),應(yīng)用優(yōu)化等工作。 聯(lián)系電話:021-67742570