目前,電動汽車的傳動系統(tǒng)主要有電機集中驅(qū)動、輪邊電機驅(qū)動、輪轂電機驅(qū)動三種形式,但無論采用何種結(jié)構(gòu)形式,都體現(xiàn)為由齒輪、軸、軸承等多構(gòu)件組成的復(fù)雜機械系統(tǒng)。然而,復(fù)雜的路況和電機高轉(zhuǎn)速范圍作用下呈現(xiàn)的動態(tài)載荷環(huán)境可能使傳動構(gòu)件發(fā)生點蝕、斷裂等破壞形式。正是這些表現(xiàn)為高周和超高周疲勞的失效破壞,限制了電動汽車傳動構(gòu)件壽命和系統(tǒng)可靠性。作為傳動系統(tǒng)主要零件之一的齒輪其疲勞失效占據(jù)了傳動系統(tǒng)的60%,因此研究電動汽車減速器齒輪疲勞壽命具有重要意義。

由于電動汽車與傳統(tǒng)燃油汽車激勵源的改變,使得二者的工作特性產(chǎn)生了較大差異。相對于傳統(tǒng)汽車而言,電動汽車研發(fā)和應(yīng)用處于初級階段,其道路載荷試驗不夠充分,在獲取電動汽車傳動系統(tǒng)載荷譜時,主要基于特定行駛循環(huán)工況,通過整車動力學(xué)模型仿真的方法,獲取傳動系統(tǒng)載荷譜。本文通過動態(tài)模型在循環(huán)工況下得到電機的動態(tài)轉(zhuǎn)矩,將此轉(zhuǎn)矩作為齒輪對的驅(qū)動轉(zhuǎn)矩,通過計算得到接觸應(yīng)力譜,并將其進行循環(huán)計算,最后通過名義應(yīng)力法預(yù)測了減速器齒輪的疲勞壽命。

一、循環(huán)工況下電機動態(tài)仿真

減速器受載分析:電動汽車傳動系統(tǒng)齒輪載荷可通過驅(qū)動電機輸出的動態(tài)轉(zhuǎn)矩計算得到,然而電機輸出的動態(tài)轉(zhuǎn)矩跟汽車行駛阻力相關(guān),因此需對汽車行駛過程中驅(qū)動力與行駛阻力進行研究。

汽車行駛過程中,車輪受到驅(qū)動電機傳遞的力矩,力矩又對地面產(chǎn)生力的作用,地面反過來對車輪產(chǎn)生驅(qū)動力 Ft,驅(qū)動力與減速器輸入轉(zhuǎn)矩關(guān)系如下:

式中:Ttq表示輸入轉(zhuǎn)矩;ig 表示傳動比;i0 表示主傳動比;ηT 表示效率;r表示半徑。

汽車在行駛過程中,會受到滾動阻力,空氣阻力,加速阻力以及坡度阻力,這些阻力構(gòu)成了汽車的行駛阻力, 如(2)式:

式中,Ff 為滾動阻力;Fw 為空氣阻力;Fi 為坡度阻力;Fj 為加速阻力。

汽車行駛過程中,汽車行駛阻力和驅(qū)動力可以看成是作用力與反作用力,因此可以得到:

電機轉(zhuǎn)子上的負載轉(zhuǎn)矩TL 為:

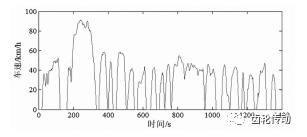

工況分析:目前電動汽車的行駛速度主要采用的是特定行駛循環(huán)工況下的車速。當前國內(nèi)外針對電動汽車開發(fā)的整車測試循環(huán)工況較少,當前,國外汽車領(lǐng)域使用的有美國的 UDDS 電動汽車城市道路循環(huán)工況與新歐洲標準行駛循環(huán) NEDC。國內(nèi)的大型車企也有自己的整車測試循環(huán)工況,但是這些數(shù)據(jù)都是企業(yè)核心數(shù)據(jù),不對外公開。現(xiàn)國內(nèi)機構(gòu)公開發(fā)布的循環(huán)工況是中國輕型車測試循環(huán)工況(CLTC)。鑒于電動汽車實際使用工況和一些硬件設(shè)施的安裝,致使目前電動汽車主要還是在市區(qū)工作,因此本文選擇美國的 UDDS循環(huán)工況,UDDS瞬時工況的車速時間歷程如圖1所示。

圖1 UDDS循環(huán)行駛工況

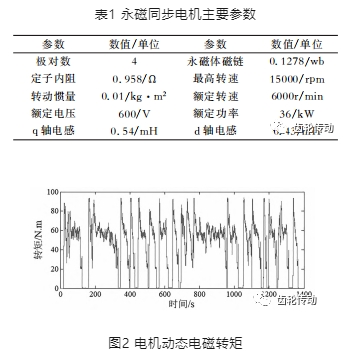

模型仿真:本文利用MATLAB/Simulink軟件搭建電機矢量控制模型,由于該軟件提供了很多功能模塊,使得搭建永磁同步電機動態(tài)仿真模型變得更容易。永磁同步電機主要參數(shù)見表1。電機負載轉(zhuǎn)矩根據(jù)公式(4)計算得到,采用 UDDS工況,仿真得到如圖2所示的電機動態(tài)電磁轉(zhuǎn)矩。

試驗驗證:為了驗證仿真計算結(jié)果的準確性,以某款純電動汽車進行實車載荷數(shù)據(jù)采集,道路工況選擇市區(qū)常規(guī)路面。為了得到電動機輸出的轉(zhuǎn)矩和轉(zhuǎn)速信號,需對電動汽車 CAN 信號進行采集。本文利用 USBCAN-OBD分析儀對電動汽車轉(zhuǎn)矩與轉(zhuǎn)速信號進行采集。USBCAN-OBD 分析儀具有1個雙色指示燈(SYS)用來指示設(shè)備的運行狀態(tài),當 USBCAN-OBD分析儀上電后,SYS燈點亮且處于紅色, 表示設(shè)備供電正常,且處于初始化狀態(tài);當電腦識別到 USBCAN設(shè)備后會自動加載其驅(qū)動,加載完畢后指示燈會變成綠色。USB接口連接正常后,軟件打開設(shè)備后,SYS燈會閃,但是速度很慢,當 USB在實時傳輸數(shù)據(jù)時,信號指示 燈SYS同樣會閃爍,但比打開設(shè)備后的閃爍速度快。

USBCAN-OBD分析儀的 CAN 端采用標準 OBDII接口,可以直接插到汽車的 OBD 接口上,利用USBCAN-OBD分析儀配套的ECANTools 軟件快速收發(fā) CAN 總線數(shù)據(jù)。

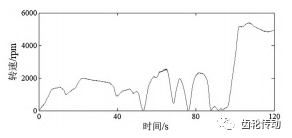

利用 ECANTools軟件接收電機轉(zhuǎn)速、電機轉(zhuǎn)矩、冷卻水溫度、累計里程等總線數(shù)據(jù),根據(jù)采集方案采集了電動汽車電機轉(zhuǎn)速與轉(zhuǎn)矩,其中轉(zhuǎn)速如圖3所示。

圖3 實測電機輸出轉(zhuǎn)速

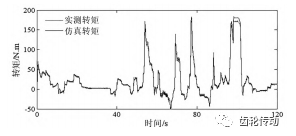

根據(jù)實車采集的轉(zhuǎn)速作為永磁同步電機動態(tài)仿真模型的輸入計算得到仿真轉(zhuǎn)矩,并將仿真得到的轉(zhuǎn)矩與實測得到的轉(zhuǎn)矩進行對比,對比圖如圖4所示。

圖4 電機輸出轉(zhuǎn)矩

從圖4可以看出:在相同電機轉(zhuǎn)速下,兩轉(zhuǎn)矩曲線重合度非常高,幾乎完全重合,因此從側(cè)面證明了電機動態(tài)仿真模型的合理性,以及仿真結(jié)果的準確性。

二、動態(tài)載荷時間歷程及循環(huán)計數(shù)

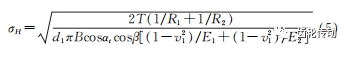

接觸應(yīng)力譜:齒輪工作過程中,斜齒輪齒面最大接觸應(yīng)力σH 發(fā)生在小齒輪上,接觸疲勞危險位置通常首先出現(xiàn)在節(jié)線附近的單齒嚙合區(qū), 故取節(jié)點處作為輪齒接觸疲勞危險位置。根據(jù) Hertz接觸理論,接觸應(yīng)力計算公式如下,齒輪參數(shù)見表2。

式中:T表示主動輪轉(zhuǎn)矩;B 表示齒寬;d表示主動輪分度圓直徑;αt 表示法向壓力角;β表示螺旋角;E1、E2 表示彈性模量;v1、v2 為泊松比;曲率半徑R1、R2 根據(jù)下式計算:

式中,rb1、rb2表示兩齒輪的基圓半徑,α為兩齒輪的嚙合角。

表2 齒輪主要參數(shù)

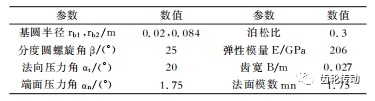

將仿真得到的驅(qū)動電機動態(tài)轉(zhuǎn)矩代入式(5),計算得到循環(huán)工況下電動汽車減速器主動齒輪接觸應(yīng)力譜,如圖 5所示。

圖5 齒輪接觸應(yīng)力譜

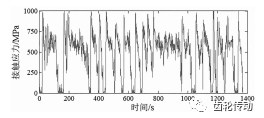

循環(huán)計數(shù):雨流計數(shù)主要針對連續(xù)載荷歷程進行載荷循環(huán)計數(shù),然 而在齒輪旋轉(zhuǎn)過程中,兩個齒輪始終處于嚙合狀態(tài),但是對于單個齒卻處于分離、嚙合、分離、嚙合的狀態(tài)。換言之,單個齒上的載荷是非連續(xù)的,這也意味著齒載荷為脈動循環(huán)載荷,即單齒所受到的應(yīng)力是從0到最大再到0的過程,單個齒上的載荷是非連續(xù)的,因此齒載荷不能使用傳統(tǒng)的雨流計數(shù)法進行計數(shù)。鑒于齒輪在工作中的實際情況,本文采用旋轉(zhuǎn)雨流計數(shù)法對齒輪進行循環(huán)計數(shù),計數(shù)結(jié)果如圖6所示。

圖6 旋轉(zhuǎn)雨流計數(shù)結(jié)果

三、疲勞計算

疲勞計算方法:名義應(yīng)力方法最適合高周疲勞壽命校核,齒輪作為汽車減速器內(nèi)部長期使用的關(guān)鍵零件,其疲勞失效形式在用戶常規(guī)使用工況下屬于高周疲勞,因此,本文采用名義應(yīng)力法來研究減速器齒輪疲勞壽命。

基于有限元的齒輪接觸疲勞計算:目前,減速器齒輪作為旋轉(zhuǎn)零件,其疲勞壽命除采用試驗和理論計算外,基于有限元法的分析也得到了廣泛使用,特別是在減速器設(shè)計階段,該階段通常根據(jù)減速器設(shè)計耐久使用工況,基于整車行駛參數(shù),運用汽車行駛動力學(xué)方程與驅(qū)動系統(tǒng)參數(shù)匹配仿真的方式,計算出減速器齒輪在設(shè)計工況下承受的轉(zhuǎn)速與轉(zhuǎn)矩,然后通過有限元軟件對減速器齒輪疲勞壽命進行分析。

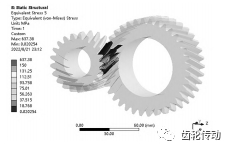

本文研究的電動汽車減速器采用兩級斜齒輪傳動,由于輸入級齒對與輸出級齒對在預(yù)測疲勞壽命時方法一樣,且輸入級作為高速級,故本文以輸入級齒對進行建模分析。根據(jù)齒輪參數(shù)在Solidworks中建立減速器齒輪對模型,將模型進行簡化處理后導(dǎo)入ANSYS/Workbench中,按照ANSYS數(shù)值模擬分析流程對齒輪對進行分析,其中,在施加約束與載荷時利用 ANSYS/Workbench瞬態(tài)分析模塊對主從動齒輪內(nèi)徑圓面添加轉(zhuǎn)動副,并在主動齒輪上施加轉(zhuǎn)矩,在從動齒輪上施加轉(zhuǎn)角,最后得到齒輪對的應(yīng)力云圖,如圖7所示。

圖7 應(yīng)力云圖

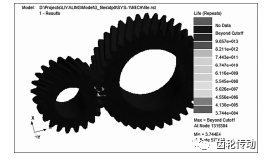

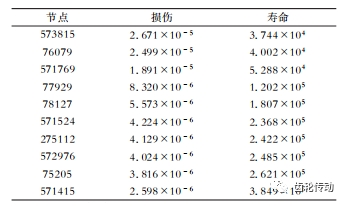

從圖7可知:在加載轉(zhuǎn)矩下得到的最大接觸應(yīng)力值為 637.38MPa,其值小于本文斜齒輪20CrMnTi材料的屈服強度835MPa,滿足靜強度要求。因此其主要失效模式應(yīng)為疲勞破壞。根據(jù) nCode/DesignLife計算疲勞壽命的分析流程,分別將 UDDS循環(huán)工況下得到的載荷時間歷程、S-N 曲線(通過參數(shù)設(shè)置,軟件自動生成的 S-N 曲線)以及有限元分析結(jié)果所對應(yīng)的模塊拖入到nCode/DesignLife軟件工作區(qū)域,并將各個模塊的輸入輸出端口進行連接,然后對 UDDS循環(huán)工況下的減速器齒輪進行有限元疲勞壽命計算,計算結(jié)果見表3所示,壽命云圖如圖8所示。

圖8 UDDS循環(huán)工況減速器齒輪疲勞壽命云圖

表3 UDDS循環(huán)工況減速器齒輪疲勞壽命預(yù)測結(jié)果

由疲勞壽命計算結(jié)果(表3)可知,基于 UDDS循環(huán)工況計算得到的齒輪疲勞壽命最小值為3.744×104,加之 UDDS行駛里程為11.99公里,根據(jù)壽命里程公式即可計算得到電動汽車減速器齒輪受到3.744×104 個 UDDS循環(huán)工況后發(fā)生接觸疲勞破壞時對應(yīng)的汽車行駛里程為 44.89萬公里。

參考文獻略.